经常有网友提问:“我的产品为什么收缩了?为什么那么多空洞......?

遇到这种简单粗暴的问题,往往也只有含糊笼统的回答了。如同一个人发烧了,去看西医(中医?似乎这个比喻就不太合适了),验血是少不了的,所以任何时候数据都是不能少的。

聚氨酯制品品质的保证=原料+设备+工艺+人才

聚氨酯的制造特点是需要在化学品(原料)-(发泡)设备-方法

(工艺)之间有正确的相互影响。聚氨酯的制造方法是聚合物中最多姿多彩的一种,正是由于这种变化多端,制造厂得以生产出新颖的产品。

从业人员的综合素质水平是聚氨酯硬泡能否充分发挥其功效的重要环节。只有专业人员才能选择合格原料,制定适宜的工艺,保障产品的质量。

聚氨酯泡沫制品在生产中会遇到各种各样的问题,需要有针对性地进行预防和解决,以保证聚氨酯泡沫生产的顺利进行。

实际生产中遇到的事故与问题是多种多样的,每个事故的发生都是由多方面因素造成的。在因复杂因素造成的事故分析中,一般很难列出所有影响因素及真正起作用的主要因素。

比如聚醚多元醇质量问题:生产储运过程中使产品中水份超标,过氧化物、低沸点杂质含量过高,金属离子浓度过高等等。

影响泡沫质量的潜在因素

一、生产中的各项因素

1、配方(原料)

反应时间:太快则泡沫表面气泡较多,粘合性变差;太慢则脱模时间太长,生产效率降低,粘合性变差。

流动性:影响泡沫密度分布及排气。

2、工艺条件

工艺:根据制品及原料情况,采用合适的工艺

工艺文件包括:《板材用聚氨酯硬泡技术要求》;《板材聚氨酯发泡工艺手册》;《聚氨酯发泡管理记入表》;《预混比例记录表》; 《 发泡机运行操作规程 》 ;《发泡生产线运行管理条例》;《日常需填写的工艺记录表格》等。

3、气候影响

毕竟工厂化生产大多数也无法做到恒温

4、存放不当

5、设备因素

预热温度

模具温度

混合头的情况

计量配比

设备因素-混合头的问题

异氰酸酯和组合聚醚混合不均匀

被油污染

大而脆的泡孔

有斑点的泡沫

泡沫中有软点

喷嘴的出口被堵塞

6、不理想的缺料(液体流偏斜)

料温:太高则反应较快,料流动性变差,气泡亦较多;太低则反应较慢,脱模时间延长。

夹具温度:35~45℃太低,粘合性变差;太高则反应较快,物料流动性变差,气泡亦较多。

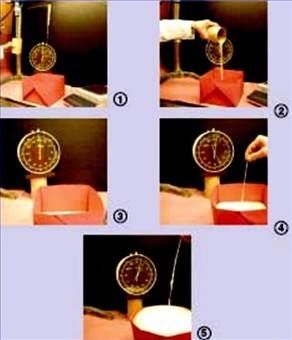

计量:计量不准则泡沫会太软或太脆。

异氰酸酯和组合聚醚的配比

异氰酸酯过多:

粘性减小

泡沫易脆

流动性减缓

缺料

高密度

尺寸稳定性差

过多的组合多元醇:

柔软、海绵似的泡沫

脱模性差

过好的流动

漏料

低密度

尺寸稳定性差

二、精益生产需要好的人才

制造流程并不完美,会不断地出现问题,这时就需要员工根据标准确认问题,并将其解决。这也是员工学习的一个过程,通过这个过程,员工的能力将得到更大的提高。

员工是最重要的资源,需要接受培训、发展和挑战。人力是不能被复制的惟一竞争力资源。聚氨酯制品企业的优势在于生产过程和质量管理。

人员培训的重要性

“事故的发生是量的积累结果,再好的技术、再完美的规章,实际操作时也无法取代人自身的素质和责任心。”-帕布斯.海恩

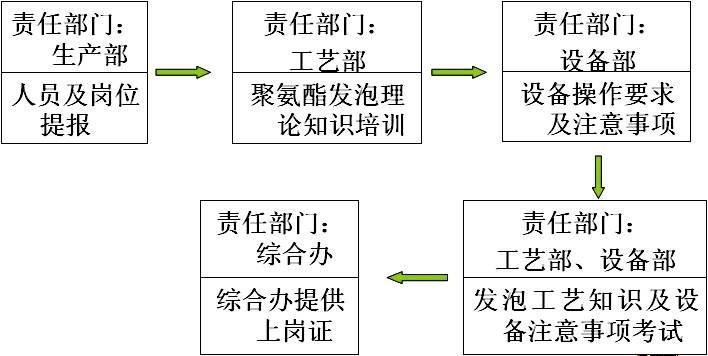

岗前培训是必要的,ISO认证不是给客户看的,只有经过考试合格的员工才能上岗。

上岗培训流程

三、对原料商的要求

根据不同制品用途及要求,选用不同的原料及配方。聚氨酯组合料业务十分强调服务,高度依赖服务提供商的专业性和解决能力。

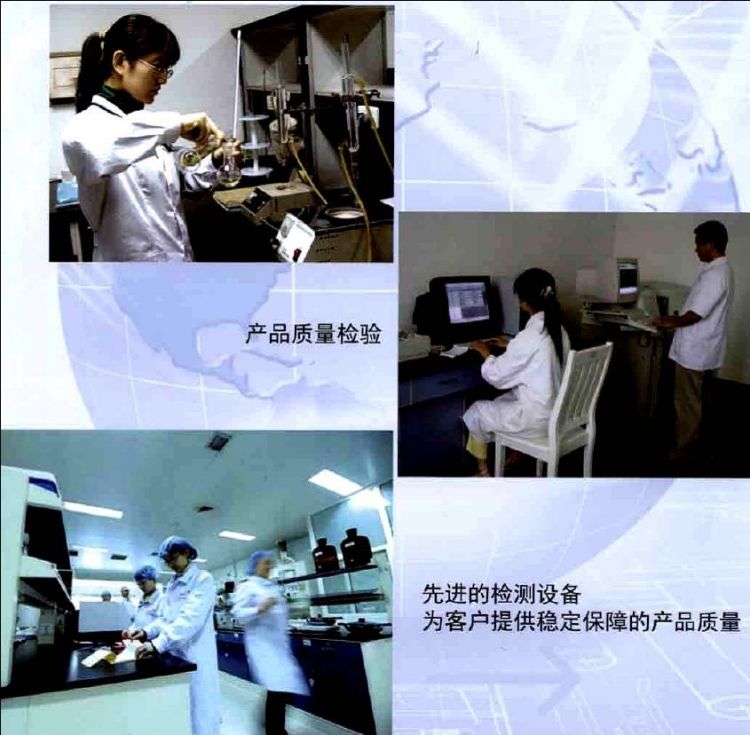

质量保证-向有声誉的供应商购入优质原料,妥善贮存,保持清洁及干燥,确保贮存期内不超出可接受的温度极限。

原材料评价:信息TDS、MSDS、采购标准书;自检报告;入厂检测报告;现场测试(小样试验和上机试验)。

四、对设备商的要求

致力于改进质量,不仅采取正规的管理方法,还将质量管理纳入供应链的每个过程,包括客户参数的兼容性,作业指导书,质量改进措施等。精深的材料技术诀窍在于将工艺过程控制在最佳状态,依赖与对聚氨酯发泡原料以及不同设备变量的深刻了解。

而事实上一条流水线(硬泡软面层连续线),国外千八百万,国内做到一百多万,你还有什么可要求人家的呢?能够快速反应就相当不错了。

正如什么什么是丰满的,什么什么是骨感的。

以上内容的各个环节如有需要可进一步扩展(讨论),欢迎垂询!