【前 言】

网状海绵是海绵的一个特型产品,起步较晚,在中国市场上出现大约为1995年。行业一般称其为:网绵、爆破绵、粗孔绵。可具体描述为:具有一定孔径尺寸、主孔为五面体结构的由脉络丝连接起的通透型海绵。因其“中空”,又具有海绵的强度与延展性,可广泛地应用于:

① 空气滤清

② 水基过滤

③ 消音

④ 冲击波缓冲

⑤ 泡沫金属基材

⑥ 冶金过滤基材

等各领域。

真正网状海绵的制作应由两步骤完成:发泡、破孔。 网绵孔径尺寸是发泡时控制的,因而我们现在把探讨的重点放在“发泡”这环节上。

08年之前本人一直做硬泡产品,软泡类的只接触过模塑类,块状大泡的仅停留在理论层次。通过这几年的摸索试验和生产验证,总结出一些异于常规的工艺和调整思路。幸亏做过硬泡十几年。

感谢所有在此领域帮助过我的兄弟姐妹们:何申祥、徐东明(第五元素)、邹汉江、何启斌、邱明华、王建荣、杨志成、韦海东老师、刘守平老师、修玉英老师、何旭林、郑发山、贡志林、陈应怀、刘运珍……

【 发泡反应原理 】

同普通海绵一样,我们这里的主反应仍是两个:

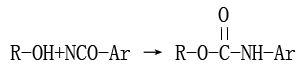

①大分子多元醇的羟基与TDI异据氰酸根的反应(以下可简写成-OH、-NCO):

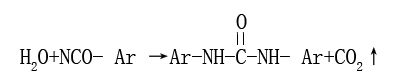

②水与TDI的反应:

在这里,我们根本看不出海绵孔径的变化与主反应有什么关系,很正常,都是一个爹妈生的,后天的成长环境才是关键所在。

很多兄弟做过普通海绵的,都知道:海绵原料里有个组份叫“硅油”的成份,实际上它是个中间“调解员”角色, 即:

1、负责将聚醚多元醇、水、催化剂、TDI相互融合好。

2、在CO2产生后能稳定泡沫气囊壁使之富有弹性,不至于弱不经风一碰就破(否则就是塌泡没商量)。

3、又不能太过稳定,在泡沫升长过程中,当气囊内压力达到一定时,囊壁隔膜会被包裹着的气体穿裂(整体泡沫还属粘稠流体时就是“迸孔”,发泡成型的后期就是“放气”)以维系体系的稳定。

手工网绵生产的第一步,是要发出具有一定孔径尺寸的绵来,它的生产特性表征为:各款原料均匀(但不必“充分”均匀)混合,具有明显的“起发”、“迸孔”、“升长”、“凝胶”、“放气”、“定型”的发泡过程。关键的控制是“迸孔”,凡是能影响“迸孔”程度的因素:原料本质、搅拌混合方式、温控、气压差、助剂使用等等都是我们研究的目标。

(这里的“迸孔”现象,是聚醚、助剂、TDI 正式搅拌混合倒入发泡箱后,液面迎光能看见的微气泡破裂时的迸闪现象。一般会在开始搅拌计时后的30~40秒内发生,持续时间会维持8~15秒)

【TDI的因素】

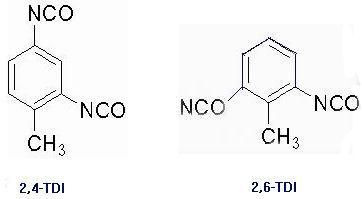

可以放心地使用80/20型TDI,即:2.4一甲苯二异氰酸酯占80%左右,2.6一甲苯二异氰酸酯占20%的那种。 2.4位的-NCO活性不一样,它俩与-OH的反应以及与水的反应反先顺序也不一样,别小看这么个活性差异,起发放出CO2凝胶(快速链增长)的活性“相”差,会直接导致绵体易于开孔与否。

【聚醚多元醇和聚合物聚醚多元醇的影响】

1、分子量分布

我们基本都采用三宫能度、3000分子量、完全接挂环氧丙烷做成的聚醚作为“多元醇”主份使用,大家知道:所谓分子量肯定是指平均值。 如果聚醚大分子个头都是3000的,那大家参与反应的竞争性也就同等,不存在厚此薄彼的反应优先顺序现象。很遗憾即便是国际品牌的大公司也无法做出分子量“均一”的大分子聚醚来。

退而求其次,能够平均分子量是3000,实际分布2700~3300范围的就已经很不错了。

不难理解下面一个事实:分子量较小的单个聚醚,由于①它的个小灵活;②外端羟基更接近中心区域而更富有活性,因而能在竞争-NCO的时候更能优先反应。如果“成核”、“汽发”、“迸孔”、“升长”、“放气”、“定型”是界限明显的各阶段,连贯在一起无疑是完美的发泡过程了。 但实际中 就是聚醚分子量的“小”,招致的反应活性“大”,使得-OH与-NCO的反应提前,并使得初始“核化”后的气囊壁粘度(强度)变大,从而“迸孔”的难度加大,最终导致起始泡囊“合伙重组”无法达成 ,海绵的“粗孔”目标实现难度加大。

2、辅助聚醚(辅助多元醇)

有时为改进网绵的性能,我们会动用诸如210、ED28、1.4丁二醇(提高撕拉力)和白油POP(提高承载强度),想法是好的,可由于它们的自身结构使得“粗孔”这个基本目标都很难实现。

“210”是二元醇起始的、接挂环氧丙烷的常规聚醚,其分子量是1000,均摊到一个-OH上的分子量只有500,它的活性较强。

“1.4-丁二醇”分子量就更小,最要命的是它的两个-OH是“伯羟基”,其活性可想而知。

“ED28”、“POP”里面都有高活性的聚氧化乙烯(原料叫环氧乙烷,EO)链段,它的活性也很高。

因而添加它们后,无一例外都会导致“凝胶反应”(-OH与-NCO的反应)提前,海绵的“粗孔”目标实现比较困难。

3、其它多元醇

①蓖麻油是天然品,它的加入会明显加粗泡孔;

②油田破乳剂类型的因其嵌段结构,有些品种会加粗泡孔。

但总体说来,我们不鼓励用这两类,原因“乱孔”(发泡时表现为“迸孔”会持续时间远超过15秒),而且泡体的“除膜”不理想。

③聚酯多元醇 类的活性一般会强,粗孔的目的较难达到。

【发泡剂】

做海绵的都会在低密度配方里动用MC之类的,但MC是强溶剂,它会导致发泡其它组份更充分地溶合及分散,从而使起步成核数增加,泡孔孔径起步就是小个,“先天不足”之下 想粗孔肯定不容易,因而我们最好还是用水作发泡剂,生产也好控制些。

水在泡绵浆料里面的分散状态直接关系到绵体孔径的大小与泡孔均匀度。如果必须要用短语描述这种分散的优劣,能造成水珠“珠径自身大”、“珠径尺寸均匀”的工艺满足 是能发出大孔径、均匀泡孔网绵的不二原则。

【催化剂】

有机锡是没什么好选择的,辛酸亚锡吧。值得注意的是:过期、吸潮、部分失效的T9会引起泡绵乱孔。

胺类就问题大了:

① A-1

虽然其能完全在前期催化H2O与-NCO反应,但就是由于催化太猛,致使“产气核化”迅猛增加,成核数的增加定会引起孔径偏小。另外,A-1的催化“起发”提前,不利于常压手工发泡操作。、

② A-33

因本身是延迟三乙烯二胺的溶液,其催化H2O / -NCO的反应会延后一些,且温度稍低时,它的催化-OH/-NCO的能力是偏弱的,因而可有效拉开“成核”、“起发”、“迸孔”、“凝胶”的时间差,使手工操作与迸泡时间都有保证,用它作为胺类催化剂是第一选择,孔径很容易做大。而且其用量越大,孔径越粗,注意:它的溶解介质最好是一缩丙二醇(仲羟基含量高些),尽可能不要用二甘醇、乙二醇作溶剂,道理同前。如有必要,可自己延迟A-33的初步活性。

③ 环己胺

虽然它是硬泡里才会使用,但我做过的比对试验中,N,N-二甲基环己胺(简称环己胺)是个很令人心动的品种,它做出的孔径比A-33的还大,且孔径分布均匀度明显要好。我执行过一段时间的量产。

缺点是:气味太重(苦喉),起发速度偏快。建议自动线生产时复配A-33使用。

④ 苄胺

也是我硬泡岁月里的宠爱,推介它是因为它跟在硬泡上效果一致:起发、凝胶平稳, 泡孔孔径分布好,做出的孔径尺寸比A-33的小些。

⑤ 三乙醇胺

硬泡里的常客,本身参与反应且带有三聚功能。可以使绵体压陷强度提升,美中不足是不能量大使用。

【硅 油】

这是个重点,一般来说 ,做粗孔海绵我们会优先考虑先做“粗”再说。 其实不然,因为发泡出的粗孔绵我们还要拿去破孔,破孔后的孔径,脉络丝结构、残膜量都会有具体要求。

谁都希望做出来的网绵看着顺眼,孔径公布均匀,没什么残膜,没有斑花等瑕疵。众所周知,硅油活性有高低,作为广谱的L-580,它可适用于高、中、低密度段的配方。 它的孔径不是最粗的,却是最均匀的。8123、8110、4900、5933等虽然“做粗”有优势,但孔径分布差强人意,且残膜多多,建议复配使用。

硅油用量一般来说是“用量大 泡孔细”,那“量小”呢?也得有个限度吧,0.4% 这是下限。也有例外,有些品种是用的越多便越粗孔,只是我拿到的那类样品副作用实在太大,无法量产应用。

【其它助剂】

在这上面也花了不少精力,总的来说,外添加的助剂无非是消泡剂,开孔剂之类的,如不考虑孔径分布均匀性,有大量的类型品种助剂可以使用。

坚决不赞成添加粉剂,“分散均匀”就是个问题,色浆例外。

【温度因素】

发泡温度大家以前手工泡都喜欢20~23°C这个区域,我也喜欢,但仅限于发泡环境温度而已。

料温偏高,起发时间就会提前,手工操作的搅拌时间就会大受影响,因而必须把料温降在16℃以下。

并不是料温越低越好,因为1、 TDI 14℃ 以下就会结晶成固体;2、多元酸醇类的粘度会大幅升高,搅拌起来费劲,具体温控大家看自己的实际情况定。

【搅拌】

卧式搅拌机有个弊端,搅拌桶的中心区域中底部、挡流板的背流面会有死角。众所周知,搅拌的目的是把料子混匀,粗孔绵又要求把搅拌速度尽可能降低,还要避免出现涡流混入大量空气泡造成“豆眼”,因此卧式搅拌机上不宜采用浆叶式的搅拌桶,建议用圆盘式的,可切有上下料子交换洞。

我更希望用立式搅拌机,搅拌桶里没有底座等死角,还可以用“略斜”的方法故意造偏心,使搅拌死角的可能最小化。

【其它因素】

① 低压发泡

这类试验我做过,-0.03Mpa时孔径的变化至少两个级别(常压40PPI,负压25PPI)但可操作性不佳。 倒料、搅拌耗时不说,单就10秒钟内把发泡箱的所在区域准确降到-0.03~-0.05Mpa就够头痛的,重复性一定不好,调整配方、调整工艺的难度非常大。

② 空气温度、气压

湿度越大,越难发(指重复性);

气压越低(闷热)越难做。

③ 模具与气温

用木模具最好,特别是底部,如果天热底垫板温度高,泡孔会变细,高度也难控制。 天冷也一样,泡孔会变粗,高度难以达到理想要求,且底皮厚度大。

④ 渣杂

发泡桶清洗不当,或料子里混入杂物,泡绵会产生乱花与斑花。

【密度要求】

低密度网绵容易做,这个好理解。起步气化的成核数跟搅拌息息相关。起发迸孔后,单位重量里的泡囊数已经固定,每个泡囊凭自己的“膨胀倍数”去长胖了。随着CO2的持续放出,料温的不断升高导致的汽球澎胀,最终放气定型后 产气多的一定是粗孔了。

但对于中高密度海绵来说,配方用水量必须减少,势必产气量跟着减少,我们能够控制粗孔的调整手段就只能是 ①搅拌转速降低,②硅油不得不下调到极限用量,③胺量尽可能高拔,④料温尽可能低,⑤条件允许时采用负压发泡,⑥其次还有一个,拔高TDI指数了。

【自动线发泡】

手工发泡有个最大毛病:泡体上下孔位差异过大,2/3高度处孔径最大,其次是顶端,越往下孔径越细.

如果采用自动线(平拉泡)发泡,则跌落板会消减海绵发泡时的向上、向下生长的阻力差,上下孔径的大小会差别很小。发泡孔径的大小完全由混合头的压力控制。

究其原理:类似爆米花那样,混合头加压搅和均匀,从喷料头出口窜出迅速卸压,刚成核的微泡囊会迅速完成第一次膨胀迸泡。随着CO2的不断产生与体系的相分离作用,第二次迸泡顺利达成。

缺点是:平拉线的走板震动会带来 第二次迸泡后的扰动迸泡,因而大粗孔的8~15PPI产品在自动线上也很难量产。

后记

以上公布出来的为个人摸索出的经验之谈,水平大约是本人现有水平的70%。欢迎乡亲们斧正指教。如有转载他处,还望注明是老朽“秋风凉”的拙作,不胜感沛。

中华民国一百零五年 三月初九

于 江西.莲花

推广

推广