导 读

在网上看到关于汽车座椅的评论:

“坐过几次同事的迈腾,然后周末去大众的展厅看了下新途安等车型,普遍感觉座椅偏硬,类似那种运动座椅的感觉。”

“前面去本田和日产的4S去逛了,座椅感觉很软,舒服很多,颇有些坐沙发的感觉。”

“奔驰E的座椅比大众的车还硬,开久了屁股疼。是不是德国人民不喜欢软绵绵舒舒服服的沙发?”

在车上,不管你是司机还是乘客,与你接触面积最大的零件(总成)当数座椅了。可以说,座椅的舒适度,在很大程度上决定了你对整车舒适度的评价。

那么问题来了,对于老司机的你,到底座椅是硬些好,还是软些好呢?

相信很多人第一感觉会选择软些,确实,软些的座椅一坐上去,身体被座椅包的面积更大些,就好像瘫倒在一个大沙发上,自然舒服的紧。

但是,如果长时间坐在偏软的座椅上开车的话,你反而会有些“腰酸背痛”的感觉。

这是因为,当坐在过软的座椅中,你的身体的重量更多地集中于尾椎(如上图),而身体其他部位承受的压力更小。

时间一长,容易导致人体的尾椎弯曲度变大,有损于脊椎健康,还不利于腿部的血液循环。

另外,对于老司机,开车时比较注重驾驶操控的感觉。座椅相对硬些,可以更清晰地传递路感,提供操控感需要的包裹性和支撑性。

看什么看?没见过么帅的老司机?

所以,如果你经常开短途,追求“一时爽”,可选择软一些的座椅。

如果你是老司机,开车时间较长,又比较注重操纵感,那么,硬些的座椅是你不错的选择。

看到这里,小唐老师已经回答了标题中的问题。

如果你不是生产座椅或者懂发泡工艺的小伙伴,建议到此止“目”,因为接下来的内容是比较专业的探讨。当然,对于求知欲望强烈的朋友,欢迎继续~

座椅的软硬影响因素有很多,比如座椅的骨架,底部的弹簧,当然,影响最大的还是发泡层的结构。

面套下面的发泡层

这个,像是家里床垫的材料,到底是如何制作出来的呢?

1.原材料与发泡原理

这种泡沫材料,专业上讲聚氨酯泡沫,主要原料有两种:

A料:又称白料,主要成分是多元醇(分聚酯和聚醚两类),以及各种添加剂(如发泡剂、表面活性剂、交联剂、催化剂等)。

B料:又称黑料,主要成分是异氰酸酯。

黑白两道一相逢

这黑白两道一杠上,便会起些化学反应。

一方面,形成泡沫的基体材料,聚氨基甲酸酯,并迅速形成凝胶。

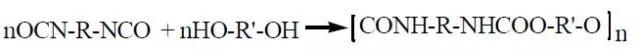

异氰酸酯+多元醇,生成聚氨基甲酸酯

另一方面,反应生成气体,在凝胶里钻来钻去,形成孔状的泡沫结构。

异氰酸酯+水,生成聚脲和二氧化炭气体

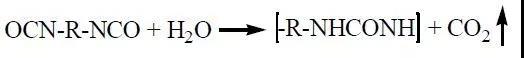

发泡过程示意图

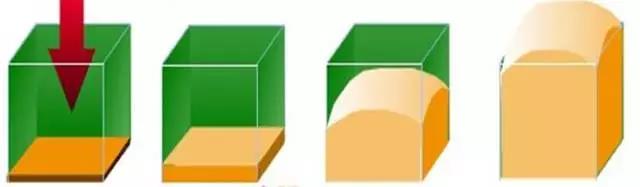

上面提到的只是主要的化学反应和原材料,要是算上各种添加剂,那反应就太多了,这里分享下座椅常见发泡配方:

考虑到保密,范围给得比较宽,看个意思就行

需要强调的是,异氰酸酯属于强氧化剂,有一定的腐蚀性,对人体的伤害较大,接触时需带橡胶手套和防毒面具。

另外,异氰酸酯容易与水起反应,存放时一定要做好防水工作。

多元醇(聚醚)或异氰酸酯,来料需要对其关键指标进行监控。

多元醇(聚醚)要关注粘度, 羟值、pH 值,固含量等指标。

异氰酸酯则要看外观、粘度、NCO含量等。

2.生产步骤

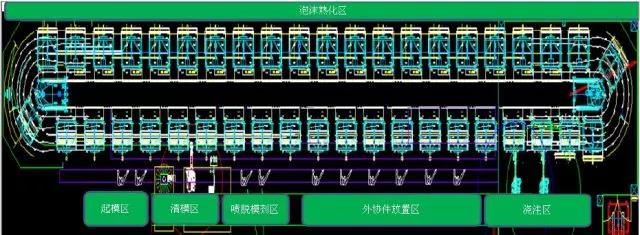

如果你去过座椅发泡车间,你会发现生产线特别长,有几十个工位环绕而成。

发泡生产线工位示意图

其实工位多倒不是因为生产环节有多复杂,而是因为上面提到的化学反应是要一定时间的,所以一圈下来的时间要长于发泡的反应时间(包括浇注和熟化时间),所以多设置些工位,整体生产产能就会增加(一圈下来的产品就多),不会浪费太多的时间。

计量

计量的目的主要是是让A料/B料能按要求的配比进行反应,计算不准会影响到发泡材料的硬度、外观等性能。

计量的原理一般分两种,计流量与称重量。

计流量的原理,就是在喷嘴前端装一个流量计,因为管径大小是确定的,截面积就一定,通过流过的流量多少就可以得出流过的体积。

体积乘以密度就是质量(重量)。

一切进展似乎都很顺利,通过流量就可以直接得出质量(重量)。

其实我们忽略了,密度可能是变化着的,尤其是在不同的温度之下。

如果你回忆下初中物理的实验,你会发现不同温度下,水的密度是不一样的(实在不理解的话,可以想象下热胀冷缩)。

水的温度与密度曲线

所以要保证出来质量(重量)的稳定,你必须控制好温度(混合头处)。

控制温度的还有个目的是控制反应速度。

在实际生产过程中,我们会对A、B料的出料量及混合后的出料量分别做点检,看设定的重量和出来重量的差异。

第二种计量方法,称重量,因为节拍的考虑,用得很少,小唐老师也只在一家上海的发泡厂看到过,其好处是受温度影响较小。

浇注

浇注其实就是将混合后的A、B料浇注到模具中,浇注的均匀性会影响到产品的外观。

比较好的厂商会采用机械手自动浇注的方式,以保证浇注料的稳定性。

当模具到浇注工位时,机械手会自动识别是属于哪个模具,决定该调用哪个浇注程序,进而走哪个浇注轨迹,出来多少量的料,生产过程自动化程度和柔性都非常高。

熟化

浇注过程结束后,模具合模,黑白料就在模具内起反应了,也就是泡沫材料从小变大的过程。

这个阶段一般有3-4分钟,可通过调整生产线的速度来进行配套。

熟化阶段需控制的关键点有:熟化时间、温度、模具和产品排气孔的设置等。

模具温度一般通过水循环来控制,控制范围在50-70℃。

模具的排气常通过顶部安装排气置进行控制,产品的预开孔通过模架上袋下落及上升进行控制,需防止产品收缩的情况。

其他

除了上面的工序之外,还有出模、清模(喷脱模剂)、开孔(有机械破孔和真空破孔两种方式,以确保泡沫内部孔破裂,防止冷却后产品收缩)、后熟化(可持续数小时)等环节。

3.评价项目

老司机评价座椅软不软,舒不舒适,靠屁股去感受几下就可以了。

感受感受~

主机厂为了让你感觉更舒适,同时保护好你的“千年老腰”,要求检测的项目可就多,并且复杂了。

尺寸

发泡产品的尺寸主要通过卡板来验证,如下图 。

通过卡板与发泡产品的间隙测量,来确定产品是否符合设计要求。

当然,卡板的制作也是门技术活,需根据 1:1 图纸对卡板的尺寸,再参照中各截面相关系搭建卡板,检查同一朝向的缺口形状是否一致,卡板与铝槽防错标记是否一致等。

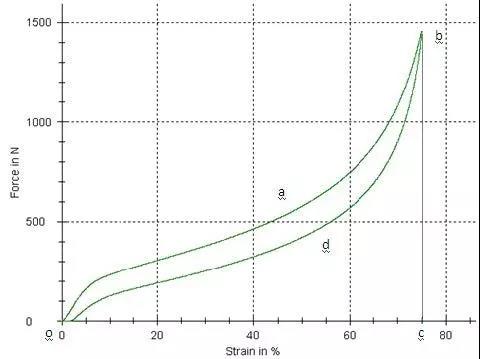

压缩硬度

压缩硬度是硬度的一种测量维度,对于座椅舒适性影响较大,有两种方法进行测量。

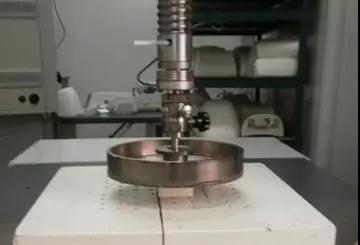

压缩硬度测量设备

一种是规定好压缩形变,比如泡沫厚度的25%或 50%,测量需要的力。一般结果果越大,发泡产品越硬,通用基本都采用该方法。

另一种方法是固定作用力,测量泡沫发生的形变,数值越大,发泡产品越软,大众多采用该方法。

压缩硬度曲线

芯部密度

发泡产品的密度无法做到所有部位均一,一般中心疏松、表面致密。

测试芯部密度时,在发泡产品中心切取一个固定尺寸的小样,通过测量体积和重量,计算芯部密度。

顶端硬度

顶端硬度与压缩硬度类似,取一小块,测量泡沫压缩到指定程度需要的力。

在前期设计时,由于发泡产品形状,厚度等还未最终确定,可先测顶端硬度来初步定义发泡件硬度。

顶端硬度测量设备

其他

针对发泡产品的性能,我们还有拉伸性能、断裂延伸率、撕裂强度、压缩变形、滞后损失(压缩回弹过程中能量的损失,影响舒适度)、老化实验、动态疲劳试验等项目。

可以说,我们可是下了血本,进行这么多项目的测试,只为一个目标——你的屁股更舒服,你的腰更强劲~

以上,就是今天的全部内容,感谢你能读到这里~