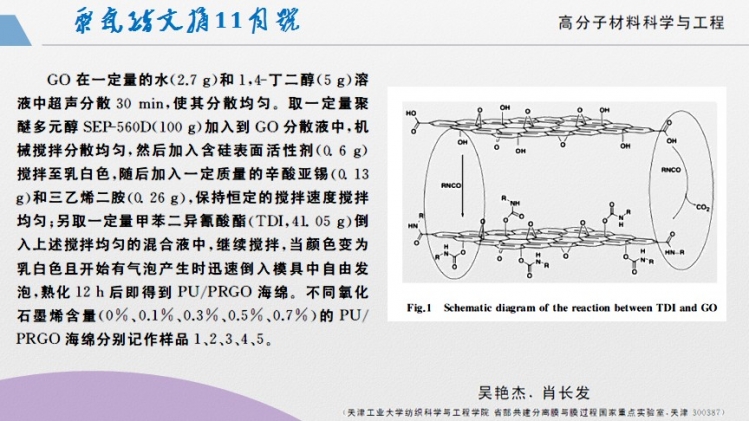

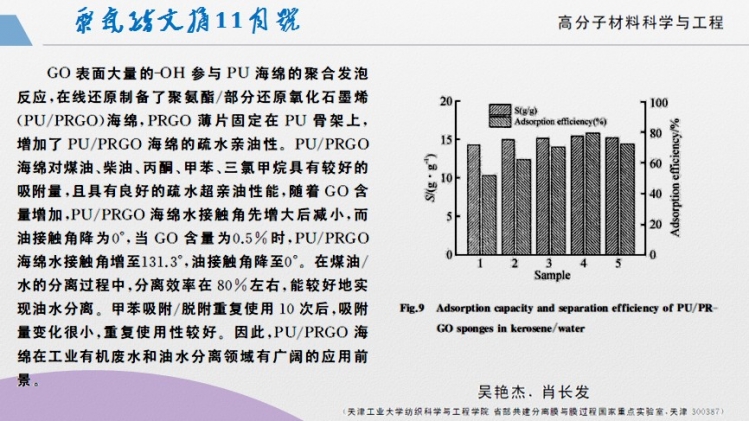

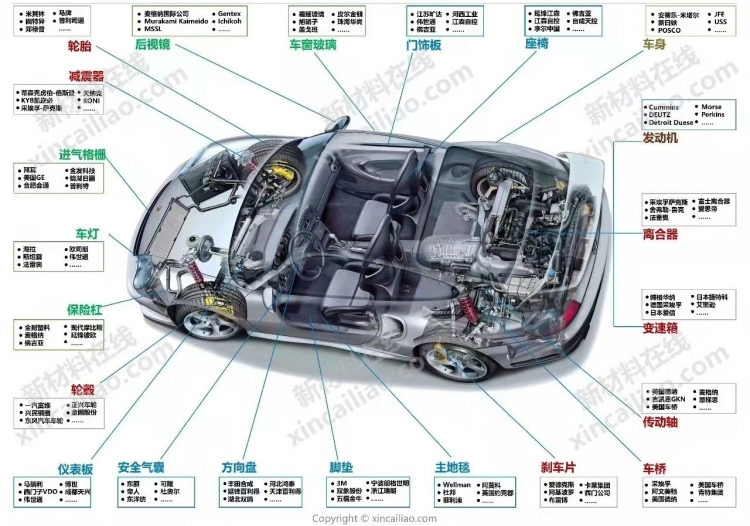

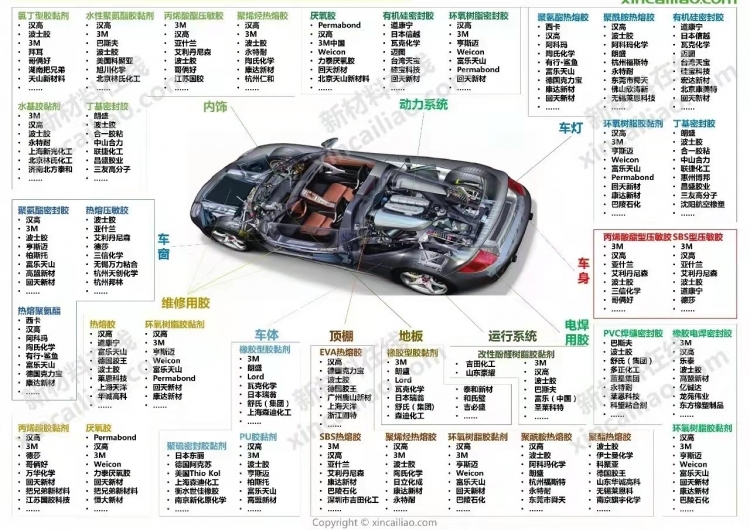

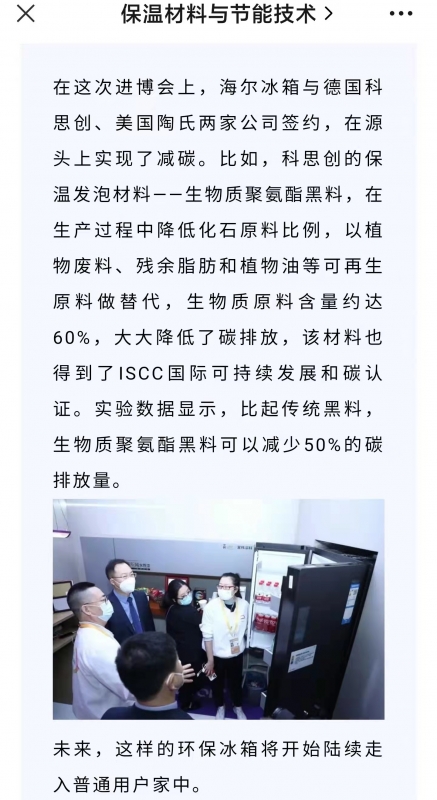

20211112疏水亲油氧化石墨烯PUPRGO海绵制备聚氨酯与汽车工业硬质聚氨酯泡沫的燃烧行为及燃烧烟气中毒害气体 采用在线还原一步法制备了聚氨酯/部分还原氧化石墨烯海绵(PU/PRGO),GO 参与甲苯二异氰酸酯(TDI)和聚醚多元醇之间的聚合发泡反应被部分还原,PRGO片层由于化学键作用被固定在PU骨架上,研究了不同GO 含量对PU/PRGO 海绵结构与性能的影响,借助光学接触角测量仪(CA)、扫描电子显微镜(SEM)和傅里叶变换红外光谱(FT-IR)、油水分离等分析了PU/PRGO海绵的结构与性能。 采用在线还原一步法制备了聚氨酯/部分还原氧化石墨烯海绵(PU/PRGO),GO 参与甲苯二异氰酸酯(TDI)和聚醚多元醇之间的聚合发泡反应被部分还原,PRGO片层由于化学键作用被固定在PU骨架上,研究了不同GO 含量对PU/PRGO 海绵结构与性能的影响,借助光学接触角测量仪(CA)、扫描电子显微镜(SEM)和傅里叶变换红外光谱(FT-IR)、油水分离等分析了PU/PRGO海绵的结构与性能。        在汽车行业中聚氨酯材料的应用可以使汽车轻量化,有效提升燃油使用率,进而降低尾气排放。聚氨酯材料在汽车领域的应用,更注重低VOC 和低NVH配方产品的开发,满足汽车行业对于功能性和环保型的特殊要求,在提升汽车内饰品质、设计感和功能性的同时,满足环保要求,推进汽车行业的发展进程。环保发展目前在汽车内饰中使用的传统泡沫材料、涂料、胶黏剂等产生的VOC(挥发性有机化合物),会对车内的空气产生污染,严重影响乘车人的身体健康。《乘用车内空气质量评价指南》等相关文件对汽车内空气的有害物质浓度给予了明确的要求,对VOC 的要求越来越严格。当汽车内部VOC 浓度达到一定程度时,人们会在短时间内感受到头痛、恶心、乏力、呕吐的现象,甚至会出现昏迷、抽搐的情况,严重时会损伤肾脏、肝脏以及大脑神经系统,从而对人们的生命产生严重的威胁。聚氨酯新材料是环保发展路上的一种新途径。对于汽车的内饰部件VOC 的管理控制面临着巨大的挑战,已经成为汽车行业、内饰部件产业、聚氨酯材料行业不断提升自身生产水平的一个推动力量。此外生物聚氨酯的应用也是汽车行业发展的一项主要方向,这种材料更多来自玉米中的多元醇物质,环保性能更高。多数聚氨酯材料产自于石油,而石油是一种不可再生资源,从环保和可持续发展上来说,生物聚氨酯材料具有广阔的发展空间。汽车部件中聚氨酯材料的应用硬泡与软泡在汽车工业发展中,聚氨酯硬泡和软泡主要应用于坐垫和靠背以及头枕部件。聚氨酯软泡的生产工艺有模塑成形工艺和块状成形工艺,其中聚氨酯软泡模塑成形产品具有极强的舒服性,这也成了汽车座椅的主要制作材料,直至目前依然没有其他可以取代。模塑软泡材料的另一个用途可以用来制作汽车地毯,主要是利用其减震降噪功能,提升舒适度。块状软泡在汽车工业中主要用来制作座椅面层和汽车的顶棚面层部分。块状硬泡材料在汽车顶棚复合成型时使用,硬泡密度在20~40kg/m3。这种材料也可用在汽车车门内饰以及前、后保险杠部件的内衬位置。 在汽车行业中聚氨酯材料的应用可以使汽车轻量化,有效提升燃油使用率,进而降低尾气排放。聚氨酯材料在汽车领域的应用,更注重低VOC 和低NVH配方产品的开发,满足汽车行业对于功能性和环保型的特殊要求,在提升汽车内饰品质、设计感和功能性的同时,满足环保要求,推进汽车行业的发展进程。环保发展目前在汽车内饰中使用的传统泡沫材料、涂料、胶黏剂等产生的VOC(挥发性有机化合物),会对车内的空气产生污染,严重影响乘车人的身体健康。《乘用车内空气质量评价指南》等相关文件对汽车内空气的有害物质浓度给予了明确的要求,对VOC 的要求越来越严格。当汽车内部VOC 浓度达到一定程度时,人们会在短时间内感受到头痛、恶心、乏力、呕吐的现象,甚至会出现昏迷、抽搐的情况,严重时会损伤肾脏、肝脏以及大脑神经系统,从而对人们的生命产生严重的威胁。聚氨酯新材料是环保发展路上的一种新途径。对于汽车的内饰部件VOC 的管理控制面临着巨大的挑战,已经成为汽车行业、内饰部件产业、聚氨酯材料行业不断提升自身生产水平的一个推动力量。此外生物聚氨酯的应用也是汽车行业发展的一项主要方向,这种材料更多来自玉米中的多元醇物质,环保性能更高。多数聚氨酯材料产自于石油,而石油是一种不可再生资源,从环保和可持续发展上来说,生物聚氨酯材料具有广阔的发展空间。汽车部件中聚氨酯材料的应用硬泡与软泡在汽车工业发展中,聚氨酯硬泡和软泡主要应用于坐垫和靠背以及头枕部件。聚氨酯软泡的生产工艺有模塑成形工艺和块状成形工艺,其中聚氨酯软泡模塑成形产品具有极强的舒服性,这也成了汽车座椅的主要制作材料,直至目前依然没有其他可以取代。模塑软泡材料的另一个用途可以用来制作汽车地毯,主要是利用其减震降噪功能,提升舒适度。块状软泡在汽车工业中主要用来制作座椅面层和汽车的顶棚面层部分。块状硬泡材料在汽车顶棚复合成型时使用,硬泡密度在20~40kg/m3。这种材料也可用在汽车车门内饰以及前、后保险杠部件的内衬位置。

|

|