一、事件来由

1.生态环境部通报

生态环境部于2020年7月23日印发了《关于2020年第一季度环评文件复核发现问题及处理意见的函》(环办环评函〔2020〕393号),其中对抽查到的《扬州科创工业辅料有限公司年产4000吨海绵项目环境影响报告书》存在的质量问题进行了通报,通报中列了第二个质量问题为:

“降低环境风险评价等级。判定生产工艺M值为5,并据此判定环境风险评价等级为二级错误,应考虑报告书提到的发泡过程聚合反应,根据《建设项目环境风险评价技术导则》(HJ 169-2018)附表C.1中的M值要求,判定生产工艺M值为25,并据此判定环境风险评价等级为一级。”

报告书复核时,由于评价单位重庆丰达环境影响评价有限公司和建设单位扬州科创工业辅料有限公司未进行申辩,通报也就这样发出去了。

2.专家评审会专家组意见

通报发出后,各地专家奉为评审会高压线,不敢触碰和逾越。

2020年10月《**市***海绵制造有限公司搬迁项目环境影响报告书》评审时,专家组一致认为,应该按部里通报描述的取M值。评价单位在会上进行申辨,认为根据原国家安全监管总局关于《公布第二批重点监管危险化工工艺目录和调整首批重点监管危险化工工艺中部分典型工艺的通知》(安监总管三〔2013〕3号)附件1《重点监管危险化工工艺目录》(2013年完整版,以下简称危险化工工艺目录),海绵发泡不属于危险化工工艺目录所列,未被专家组采纳。

专家组的意见认为,一是部里有通报摆在那里;二是《建设项目环境风险评价技术导则》(HJ 169-2018)(以下简称导则)没有明确解释和备注导则附录C.1表所列工艺依据为《重点监管危险化工工艺目录》(2013年完整版);三是危险化工工艺目录也列了聚合工艺。

3.问题争论的焦点

关于这个问题争论的焦点在海绵发泡的聚合工艺是否为导则附表C.1中所列的聚合工艺。

下面,我们从海绵发泡工艺过程原理出发,对照《重点监管危险化工工艺目录》(2013年完整版)所列的聚合工艺危险特性和典型工艺进行分析,结合目前政府部门对危险化工工艺监管的实践,阐述海绵发泡工艺不属于导则附录C.1所列聚合工艺,不应该取M值。

二、海绵发泡工艺原理

海绵发泡工艺为“聚氨酯软质发泡”,为“一步法水发泡”工艺,发泡过程主反应原料为聚合聚醚多元醇(POP)、聚醚多元醇(PPG)和甲苯二异氰酸酯(TDI)/二苯基甲烷二异氰酸酯改性体(改性MDI)。水作为链增长剂,同时也是产生二氧化碳气泡的原料来源(即发泡剂)。

水与异氰酸酯(TDI/MDI)反应,生成不稳定的氨基甲酸,然后立即分解成伯胺与二氧化碳气体,二氧化碳对泡沫制品的物化性质无影响,而且能通过控制催化剂投入量来控制气体释放的速度。聚氨酯软泡沫(海绵)的发泡反应,主要为凝胶、发泡、终止及熟化等4个过程。

(1)凝胶过程

聚氨酯泡沫的形成包括连续反应的复杂过程。凝胶反应产生聚氨基甲酸酯、发泡反应产生二氧化碳,导致泡沫膨胀,同时生成聚脲。

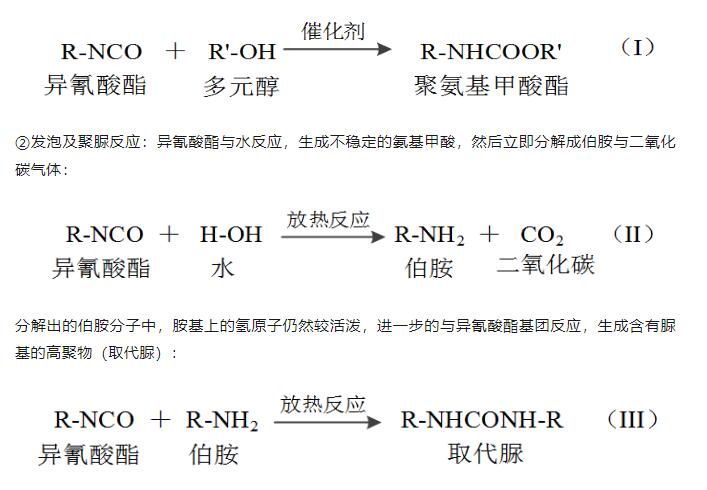

①凝胶反应:物料经过搅拌后,转入发泡装置内,异氰酸酯与聚醚多元醇反应,生成聚氨基甲酸酯:

反应(I)、(II)、(III)都属于链增长反应,其中反应(II)是放热反应,使体系温度迅速提高,产生的CO2 扩散到体系中的小气核内并逐渐扩大。由于气体向气核内扩散,同时反应(I)的进行,使体系变成有粘性的乳状混合物,混合体系由无色变成乳白色,这一过程就是凝胶过程。

(2)发泡过程

在聚氨酯软泡沫生产过程中,借助于锡催化剂和胺催化剂,能够加速多元醇(POP/PPG)与异氰酸酯(TDI/MDI)的反应和异氰酸酯与水的反应,并使得反应速度达到均衡。

水与异氰酸酯的反应比多元醇与异氰酸酯的反应快。反应活性的不等导致两种不同微相畴的形成,最终产生相分离。多元醇具有较高的分子量,通常在1000~6000g/mol。聚氨酯泡沫中聚脲硬段相区分散在聚氨酯软段相区中。

在两种催化剂的作用下,反应(I)迅速的进行,使聚合物的分子量迅速增大,粘度逐渐增大。同时,反应(II)、(III)也迅速进行,产生二氧化碳气体,并且放出反应热,气泡膨胀,泡沫体迅速升起。在整个升起过程中,气泡的总数目恒定不变,等于加入的空气通过搅拌形成的气核数目。

在这个过程中,硅油(硅-碳共聚物)起到稳定泡孔的作用,通过延缓聚脲的分离,防止气泡结合并形成大的气泡而产生破裂,使气泡的泡梗获得足够的强度支撑及抗拒除泡作用,从而防止泡沫体系出现沸腾和泡沫倒塌。

(3)发泡终止过程

随着反应的进行,气泡逐渐增大,泡壁变薄,又由于脲的最终分离,承受不了内部气体的压力,气泡壁破裂,聚合物紧缩成泡梗。当气体从开裂的气泡中逸出时,泡梗已有足够的强度站立起来。混合后大约两分钟,连续的聚合增强了制品的强度,气体发生反应终止。最终的泡沫体积大约为原料液体积的30~50 倍。

(4)熟化过程

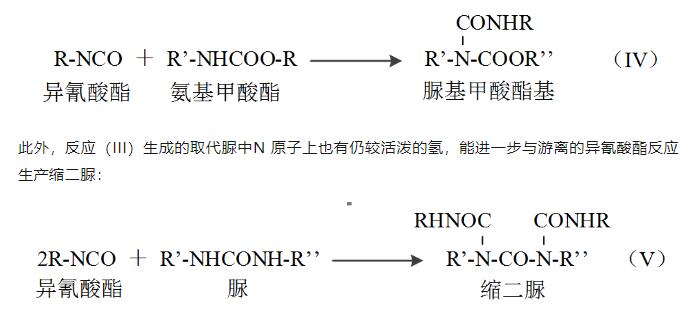

混合后经过大约两分钟,气体发泡反应终止,反应(I)中生产的聚氨酯甲基酸酯分子中N 原子上的氢原子仍较活泼,能够进一步与游离的异氰酸酯反应,生成脲基甲酸酯:

锡催化剂和胺催化剂对反应(V)无催化作用,因此(V)反应较慢。发泡后,需在常温下放置12 小时后,海绵制品才能达到最终的物理性能,这一过程即为熟化过程。

三、海绵发泡工艺不是危险化工工艺中聚合工艺的论述

1.导则附表C.1中M值计算涉及工艺危险性判定是否依据危险化工工艺目录?

在阅读导则时,我们发现,导则附表C.1中M值中所列工艺目录种类、排列顺序与危险化工工艺目录的种类、顺序一模一样。

进一步查阅《建设项目环境风险评价技术导则(征求意见稿)》编制说明(环办环评函〔2017〕832号),我们发现,在导则征求意见稿编制说明中的“生产工艺危险性(即M值)评估中”描述道:“对于石化化工、 煤化工、 医药、 轻工、 纺织、 化纤等行业, 依据安全监管总局公布的《重点监管危险化工工艺目录》(2013年完整版) ,将其规定的18种工艺列为高风险工艺。”,说明导则附表C.1中所列工艺完全出自危险化工工艺目录。

2.海绵发泡工艺是否为危险化工工艺?

海绵发泡过程,有些专家认为是一个聚合工艺过程,但实际该工艺过程并非危险化工工艺目录所列的危险聚合工艺。

(1)从机理上经咨询化学专业专家,认为海绵发泡工艺不属于危险聚合工艺。

经咨询化学专业专家,一致认为海绵发泡过程所有涉及的反应(指第二部分中的海绵发泡工艺四步反应过程)都是含活泼氢的羟基和氨基对异氰酸脂中碳氮双键的加成反应(链增长过程),在危险聚合工艺中没有列入,不属于危险工艺目录中所列聚合工艺。危险化工工艺目录中的聚合工艺除了合成纤维外全部是自由基聚合反应。

(2)从危险化工工艺目录所列聚合工艺危险特性分析

危险化工工艺目录认为聚合工艺具有以下工艺危险特点:1)聚合原料具有自聚和燃爆危险性,2)如果反应过程中热量不能及时移出,随物料温度上升,发生裂解和暴聚,所产生的热量使裂解和暴聚过程进一步加剧,进而引发反应器爆炸;3)部分聚合助剂危险性较大。

而海绵发泡不具有自聚、暴聚和反应釜爆炸等典型危害特性。同时也说明危险化工工艺目录中聚合工艺特指化工反应釜内的化工工艺,非海绵发泡工艺中的在发泡枪头里的反应过程。

(3)从危险化工工艺目录所列典型工艺分析

危险化工工艺目录中聚合工艺所列典型工艺包括:聚烯烃生产、聚氯乙烯生产、合成纤维生产、橡胶生产、乳液生产、氟化物聚合,均未指向海绵发泡所属聚氨酯发泡合成生产。

(4)从危险化工工艺目录所列重点监控工艺参数分析

危险化工工艺目录重点监控工艺参数所列为“聚合反应釜内温度、压力,聚合反应釜内搅拌速率;引发剂流量;冷却水流量;料仓静电、可燃气体监控等”。说明聚合工艺主要为反应釜聚合,需要监控的参数象引发剂,搅拌速率,在海绵发泡工艺中都不存在。

(5)从应急部门监管实践分析

原国家安全监管总局2013年修订《首批重点监管的危险化工工艺目录》(安监总管三〔2013〕3号文)时,特地将涉及涂料、粘合剂、油漆等产品的常压条件聚合工艺从原来目录中移出,说明其重点监管的工艺为反应釜聚合工艺。同时,国家安全监管总局(现应急管理部)一直未将海绵发泡生产工艺列为危险化工工艺监管对象。

综合以上分析,无论从理论上,还是从目录规定的聚合工艺特性分析,结合政府相关部门管理实践,都可判定,海绵发泡聚合工艺过程不属于危险化工工艺目录所列聚合工艺。

四、结论

综合以上分析,个人认为,海绵发泡工艺不属于《重点监管危险化工工艺目录》(2013年完整版)中所列聚合工艺。

根据《建设项目环境风险评价技术导则(征求意见稿)编制说明》,海绵发泡建设项目环境风险评价时,不应该按《建设项目环境风险评价技术导则》(HJ 169-2018)附表C.1中所列聚合工艺聚M值。