本篇为聚义堂108将博主原创,转载必须与聚义堂取得联系,并标明文章出处!违者必究!

聚氨酯硬质泡沫是由异氰酸酯、多元醇、各种助剂以及发泡剂经过化学反应+物理反应制备而成,常规的多元醇和各种助剂混合在一起形成所谓的干白料,然后与发泡剂混合形成白料,与异氰酸酯(俗称黑料)混合在一定的模具温度下反应而得出。

聚氨酯发泡过程

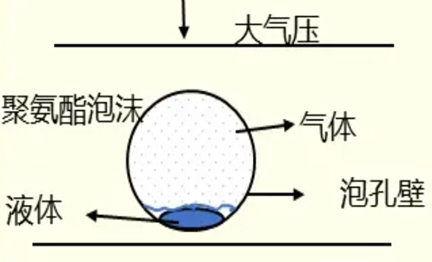

聚氨酯泡沫 通常聚氨酯硬质泡沫为闭孔的有机泡沫,其闭孔率达到90%以上,起泡孔直径约在um级别,泡孔类似蜂巢状结构,其孔中为发泡剂、空气以及二氧化碳的混合气体组成。

聚氨酯泡沫电镜图

聚氨酯的导热系数,也就是λ值,包括气相传导、固相传导以及热辐射组成,由于其为闭孔结构,闭孔率90%以上,而且其泡孔中一般为导热系数低于空气的低沸点气体,其综合导热系数一般比空气低。

聚氨酯的导热系数组成

聚氨酯泡沫结构图

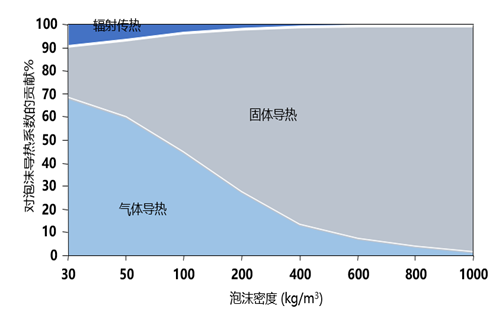

根据已有文献或者资料报道:聚氨酯硬质泡沫的导热系数中各组成占比为:

聚氨酯泡沫密度和导热系数之间关系

在较低密度时,气相导热约占聚氨酯总导热系数的70%,固相约占20%,热辐射约占10%,随着聚氨酯密度的增加,气相导热占比逐渐减小,固相导热变大,这是因为随着密度的增大,聚氨酯从泡沫状态向实体状态转变,因而固相导热占比变大,而在实际应用中,一般应用较低密度的聚氨酯泡沫,这是因为较低密度时其导热系数较小(密度≤130kg/m3.)

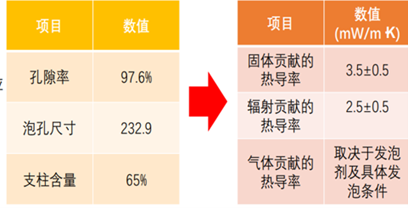

在实际中,曾经利用相关公式计算出以LBA作为发泡剂时的聚氨酯泡沫的导热系数组成:

以LBA为发泡剂时聚氨酯发泡的导热系数组成

那么如何改进聚氨酯硬泡的泡沫导热系数呢?

1. 气相导热系数

气相导热系数对聚氨酯总导热系数占比较大,那么哪些影响气相导热系数呢?或者说如何降低气相导热系数呢?

常见发泡剂的性能信息

目前因为环保政策法规的要求,特别是<基加利修正方案>等要求,对发泡剂的ODP和GWP都有很明显的要求,发泡剂逐渐从R11、141b淘汰到戊烷、245fa以及第四代HFO发泡剂(LBA)等。

目前使用最广泛的发泡剂为环戊烷,环戊烷具有成本低、发泡效果好等优点,但是其易燃易爆,对生产设备和操作提出了很高了要求。

245fa以及365mfc等是HFC发泡剂,其导热系数较低,但是GWP较高,目前在逐渐淘汰使用。

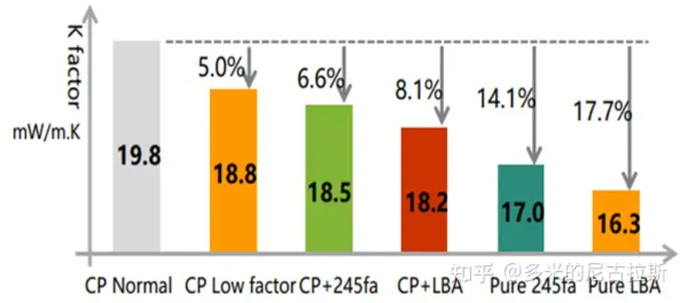

第四代HFO发泡剂,LBA体系,其ODP接近0,GWP约为1,是新一代发泡剂,其本身的导热系数也较低,而且在发泡过程中具有一定的成核作用,形成的泡孔直径较小,因此形成的泡沫导热系数较低。

发泡剂的环保政策要求

不同发泡剂形成的聚氨酯泡沫导热系数差异较大,如下图所示:可以看到,随着发泡剂导热系数的下降可以明显看到聚氨酯泡沫导热系数在下降。

不同发泡剂的聚氨酯泡沫导热系数

2.固相导热和热辐射

固相导热和热辐射都与泡孔直径有较直接的关系,如泡孔直径较少,单位体积内的泡孔数量较多,固相传导的路径就越长,固相热传导系数就越小,泡孔数量增加,相当于单位体积内的可'反射屏'数量增多,热辐射就越小。

同时根据克努森效应,泡孔直径越小,导热系数越低,如下图所示:

泡孔直径与导热系数关系

因此优化泡孔直径能够显著降低导热系数,因此就需要在配方设计时,通过调配比例、组分等等来优化泡孔直径。

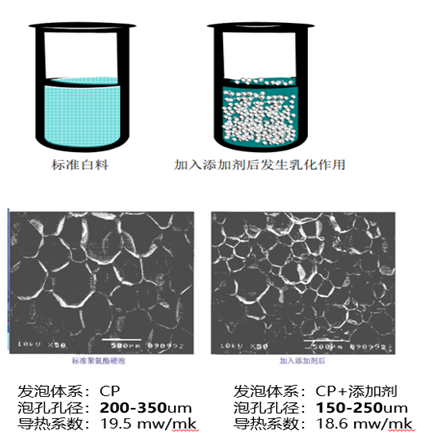

在实际案例中,比如在多元醇中加入具有乳化成核功能的助剂,在发泡过程中,以此助剂形成发泡核形成发泡孔,形成的发泡孔直径小,泡沫更加细腻,导热系数也更低。

加入乳化剂后泡沫的性质

上面三个因素是影响聚氨酯导热系数最重要的影响因素,在聚氨酯实际发泡过程中,其导热系数还受流动性、反应性、密度分布、气泡等等影响,导热系数只是反应泡沫保温性能的一个可参考的参数,但是不能绝对化,在实际产品的保温性能评估中,往往是对制品整体保温性能进行评价,如制品的热工性能、热负荷等,这种才能较客观反映出保温体系的整体保温性能的好坏。