摘 要

聚氨酯弹性体作为一种高性能材料,在高端制造业中展现了广泛的应用潜力。本文主要探讨了聚氨酯弹性体的高性能化设计以及其在航空航天、高端汽车、精密机械与电子设备、医疗器械等领域的应用。 首先,研究了聚氨酯弹性体的材料组成和性能要求,明确了其基础成分和在不同应用场景中的性能指标。 接着,提出了材料的设计改进策略,包括分子结构优化、添加剂与增强剂的使用以及制备工艺的改进,旨在提高材料的耐磨性、弹性和抗老化性能。 最后,分析了聚氨酯弹性体在各高端制造业中的实际应用情况,指出了其在这些领域中的优势及面临的挑战。

关键词

聚氨酯弹性体;高性能化设计;高端制造业;应用研究

前 言

聚氨酯弹性体是一类重要的高性能聚合物材 料,以其独特的物理化学性质和优异的综合性能在 现代工业中占据了重要地位。 这些材料因其良好的 弹性、耐磨性、耐腐蚀性以及加工灵活性,被广泛应 用于多个高端制造领域,如航空航天、高端汽车、精 密机械、电子设备和医疗器械等。 随着科技的进步 和制造业对材料性能要求的不断提高,聚氨酯弹性 体的高性能化设计成为提升其应用价值的关键因 素。 在高端制造业中,对材料的性能要求越来越苛 刻,聚氨酯弹性体作为一种高性能材料,其设计和应 用必须满足特定的技术标准。 聚氨酯弹性体在高端 制造业中的应用也面临诸多挑战,包括成本控制、技 术实现以及市场接受度等。 然而,凭借其在性能上 的优势,聚氨酯弹性体在提升制造业产品的性能和 竞争力方面发挥了重要作用。 通过对这些应用领域的深入研究,可以为进一步优化材料设计和拓展应用提供有力的支持。

1 聚氨酯弹性体的高性能化设计 1.1 材料组成与性能要求

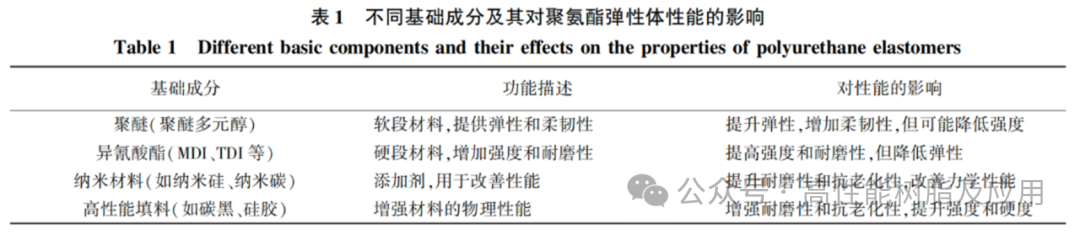

聚氨酯弹性体是一类具有优异性能的高分子材 料,主要由聚醚和异氰酸酯两大基本成分构成,这些 成分的选择和比例对最终材料的性能有显著影响。 聚醚通常作为聚氨酯弹性体的主要软段,其分子结 构中含有多元醇基团,能够提供良好的弹性和柔韧 性。 异氰酸酯则作为硬段的主要成分,负责与聚醚 反应形成聚氨酯链,增强材料的强度和耐磨性。 不 同种类的聚醚和异氰酸酯具有不同的化学性质和物 理性能,因而在聚氨酯弹性体的设计中,需要根据应 用要求合理选择和配比这些成分,以实现所需的性 能指标。 在性能要求方面,聚氨酯弹性体需要具备 几个关键特性:耐磨性、弹性、抗老化性等。 耐磨性 是指材料在摩擦和磨损条件下的持久性能,尤其是 在高磨损环境中使用,如汽车悬挂系统和工业设备 中,良好的耐磨性能够显著延长产品的使用寿命。 弹性是聚氨酯弹性体的核心特性之一,它决定了材 料在变形和恢复过程中能否迅速恢复原状,广泛应 用于密封件和减震器中。 抗老化性则是指材料在长 时间使用或暴露于恶劣环境下(如紫外线、湿气、温 度变化等)维持其性能的能力,确保材料在实际应 用中保持稳定的性能。 不同基础成分及其对聚 氨酯弹性体的影响如表1所示。

1.2 设计改进策略

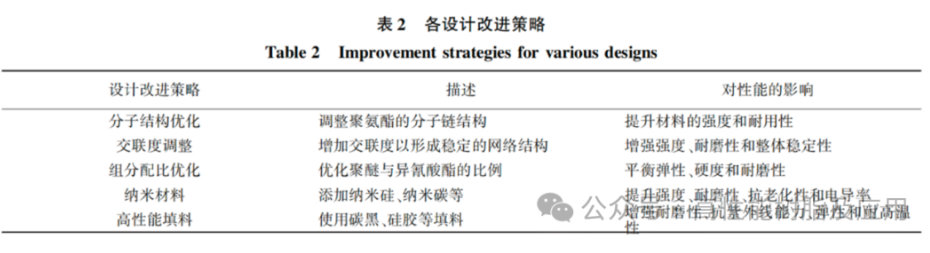

聚氨酯弹性体的高性能化设计是一个复杂而精细的过程,需要综合考虑多种设计改进策略。 分子结构的优化是提升材料性能的关键步骤。 通过调整聚氨酯的分子链结构,如增加交联度,可以显著提高材料的机械强度和耐磨性。交联度的提升使得材料的分子链之间形成更为稳定的网络结构,从而增强了其整体的强度和耐用性。例如,通过采用多异氰酸酯反应物或引入交联剂,可以有效增加交联度,优化材料的性能。 组分配比的优化同样重要。 聚醚和异氰酸酯的比例直接影响材料的弹性、硬度和耐磨性。通常,增加异氰酸酯的比例可以提高材料的硬度和耐磨性,但可能降低其弹性。 因此,需要根据实际应用需求,精确调整两者的配比,以达到最佳的性能平衡。除了分子结构和组分配比的优化,添加剂与增强剂的使用也对材料性能有显著影响。 纳米材料,如纳米硅、纳米碳等,能够显著提升聚氨酯弹性体的综合性能。 纳米材料通过提高材料的强度、耐磨性和抗老化性,改善了材料的力学性能和耐环境性能。 各设计改进策略如表2所示。

1.3 制备工艺的改进

制备工艺的改进是提高聚氨酯弹性体性能的重要途径之一。 高分子合成技术的进步对聚氨酯弹性体的制备产生了显著影响。 采用现代化的高分子合成方法,如反应注射成型(RIM)和高压聚合技术,可以在合成过程中实现更精确地控制,从而优化材料的分子结构和性能。 反应注射成型技术通过将聚醚和异氰酸酯在高压下快速混合并注入模具中,能够显著提高生产效率,并在成型过程中实现较好的材料均匀性和一致性。 高压聚合技术则通过在高压条件下进行聚合反应,可以提高材料的密度和强度,改善其耐磨性和耐老化性。 改进的成型与加工工艺也是提升聚氨酯弹性体性能的关键因素。 传统的热压成型工艺已经逐渐被更加先进的注射成型和挤出成型技术所取代。 这些新工艺不仅能够提高生产效率,还能在成型过程中实现更精确地控制,确保材料的质量和性能稳定。 注射成型技术通过将聚氨酯原料加热至熔融状态后注入模具中,能够实现复杂形状的精确成型,并减少材料的浪费。 挤出成型技术则通过将聚氨酯材料在挤出机中加热并强制挤出,通过冷却和固化形成连续的材料条带或管材,适用于大规模生产和定制化加工。

2 聚氨酯弹性体在高端制造业中的应用 2.1 航空航天领域

在航空航天领域,聚氨酯弹性体因其优异的性能被广泛应用于多个关键组件中,例如密封件和减震器。 航空航天工业对材料的性能要求极其苛刻,这些要求主要包括耐高温、抗疲劳、耐化学腐蚀、耐磨损等。 聚氨酯弹性体在这些方面表现出的优越性能,使其成为航空航天领域不可或缺的材料之一。以密封件为例,在航空航天器的燃料系统中,密封件需要在极端温度和压力条件下保持有效的密封性。航空航天器的燃料系统常常暴露于高温、高压和腐蚀性介质的环境中,因此密封件不仅要耐高温,还要耐化学腐蚀。 聚氨酯弹性体,特别是经过高温固化处理的高性能聚氨酯,具备优良的耐高温性能,可以承受在 300 ℃以上的工作环境。 同时,聚氨酯弹性体的优异弹性,使其能够有效地填充不规则的表面,确保密封件在长期使用中的稳定性和可靠性。 例如,NASA 的航天飞机和空间站中使用的密封件就采用了聚氨酯弹性体,这些密封件在极端环境下表现出优良的密封性能和耐久性。 另一个是减震器。在航空航天器中,减震器用于减少结构振动和冲击对关键部件的影响。 聚氨酯弹性体在此类应用中发挥了重要作用。 其优异的弹性和良好的能量吸收能力使其能够有效地缓冲和减轻振动和冲击,从而保护航空航天器的结构和电子设备。

2.2 高端汽车工业

在高端汽车工业中,聚氨酯弹性体的应用已成为提升车辆性能和舒适性的关键因素。 由于其卓越的综合性能,聚氨酯弹性体被广泛用于汽车的多个关键部件,包括减震系统、密封件、内饰部件等。 以高端汽车悬挂系统中的减震器为例,聚氨酯弹性体的应用显著改善了车辆的行驶舒适性和操控稳定性。 在悬挂系统中,聚氨酯弹性体通过其优良的弹性和减震性能,有效地吸收了道路上的冲击和振动,减少了车身的晃动。 这种材料的优异弹性确保了在不同的行驶条件下,车辆的悬挂系统能够快速响应,提供更加平稳和舒适的驾驶体验。 特别是在高端豪华车型中,采用聚氨酯弹性体的高性能减震器能够显著提升乘坐的舒适度,满足对高品质驾驶体验的要求。 在高端汽车中,密封件的性能直接影响到车辆的隔音、隔热和防水性能。 聚氨酯弹性体由于其优良的密封性和耐候性,被广泛应用于汽车门窗、引擎舱和车底的密封件。 高端汽车制造商,采用聚氨酯弹性体作为车门密封条,以提高车辆的隔音效果,减少外部噪音的侵入。

3 结语 聚氨酯弹性体作为一种具有优异性能的高分子材料,其高性能化设计依赖于对材料组成、设计策略和制备工艺的全面优化。 在材料组成方面,聚醚和异氰酸酯的选择与配比直接决定了弹性体的弹性、硬度和耐磨性。 设计改进策略包括分子结构的优化、交联度的调整以及添加剂和增强剂的使用,这些措施有效提升了材料的力学性能、耐用性和环境适应性。 制备工艺的改进,如采用先进的高分子合成技术、成型与加工工艺以及热处理与后处理技术,显著提升了聚氨酯弹性体的综合性能。 这些改进不仅提高了生产效率,还保证了材料的质量和性能稳定性。 总体而言,聚氨酯弹性体的高性能化设计和应用,体现了材料科学和工程技术的进步。 通过不断优化材料组成、设计策略和制备工艺,聚氨酯弹性体在航空航天和高端汽车领域的应用进一步推动了相关行业的技术发展和市场增长。